Zum Ersatz des Hebels musste anfänglich die Maschine demontiert werden. Um dies zu vermeiden, wurde der Löscherhebel dann so konstruiert, dass er von aussen auf die Löscherkappe aufgesteckt werden konnte, ohne dass dazu die Maschine zerlegt werden musste.

Antriebskurbel

Eine äusserlich sichtbare Änderung betrifft die Form der Kurbel. Zu Beginn rund, wurde sie im Laufe der Zeit eckig - die Herstellung wurde dadurch vereinfacht und billiger19. Die CURTA I kostete im Jahre 1950 etwa Fr. 450.- . Umgerechnet auf heutige Kaufkraft wäre das ein Preis von rund Fr. 1500.-20: ein Preis, der zurzeit etwa dem Sammlerwert entspricht. Der damals für eine Taschenrechenmaschine doch recht hohe Preis hatte natürlich seine Gründe. Die Herstellung war sehr aufwendig. So wurden zum Beispiel sämtliche Zahlen graviert. Der Zählwerksring (vgl. Bild 21) wurde eingestochen und gefräst. Der Vorteil der aufwendigen Produktion lag aber zweifellos in der sehr hohen Qualität des fertigen Produktes. Und in der Tat - wir finden auch heute kaum eine CURTA, die nicht mehr funktioniert. Das ist bei Präzisionsmaschinen, die Jahrzehnte stillgestanden sind, alles andere als selbstverständlich. Jeder Sammler und jede Sammlerin kann davon ein Liedchen singen - er oder sie hat oft genug bange Momente beim Reinigen erlebt - durch falsches Zusammensetzen ist alles blockiert!

Ein Interview mit Konstrukteuren der CURTA

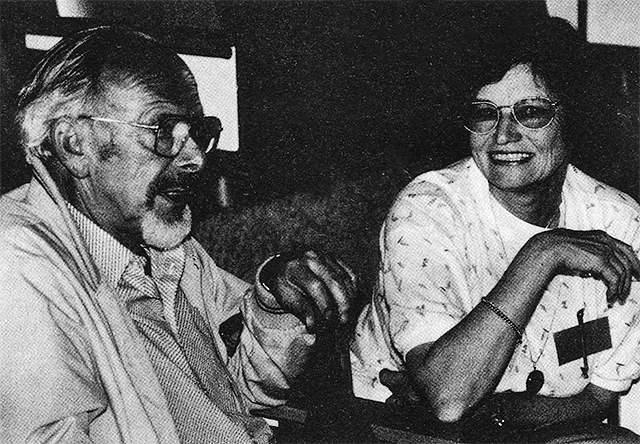

Durch meine Bekanntschaft mit Curt Herzstark kam ich auch mit den Konstrukteuren «der ersten Stunde» zusammen. Ich traf die beiden Mechaniker Arnold Kessler und Hans Künzli22 und konnte ihnen einige Fragen stellen.

Abb. 20: Christine Holub, bis zuletzt Lebenspartnerin von Curt Herzstark, und Hans Künzli, einer der Mechaniker der ersten Stunde und einer der Interviewpartner.

Welche besonders schwierigen konstruktiven Probleme waren zu lösen und wie wurden sie schliesslich gelöst?

Künzli: «Ein Problem, an dem ich lange arbeitete, war die Herstellung der Staffelwalze (endgültige Form vgl. Bild 3). Zunächst versuchte ich einige aus einem vollen Aluminiumrohling zu fräsen und zu drehen. Obschon mir das gelang, musste ich bald einsehen, dass diese Methode viel zu aufwendig war, um für die Serienproduktion in Frage zu kommen. Nach einigem Rätselraten kam die Idee auf, Stanzteile zu nehmen (Bild 22). Damit konnte abriebfester Stahl verwendet werden. Schwierigkeiten gab es dann aber mit den Toleranzen. Die Staffelwalze besteht aus 37 Segmenten23 - eine Plustoleranz von nur einem Hundertstel-

|

Millimeter führte bereits zu Störungen im Betrieb. Die Staffelwalze ist für subtraktive Drehungen um knapp 3 mm nach oben herauszuziehen. Die erwähnte Plus-Toleranz summiert ergäbe bereits fast ein Achtel dieser Verschiebung - somit konnte das ja nicht funktionieren. Für eine erste Serie von 6 Prototypen mussten die Segmente auf Sollmass geschliffen werden. Trotzdem funktionierten aus dieser Serie nur 2 Maschinen. Besser war die zweite Serie - 4 von 6 funktionierten. Später kamen wir dann auf die Lösung. Jedes Segment musste ganz wenig gebogen sein und Minus-Toleranz haben. Durch mehr oder weniger starkes Zusammenspannen konnte die Staffelwalze dadurch auf das erforderliche Mass gebracht werden».

Kessler: «Ganz besonders schwierig war es, die Spiralnut der Einstellachsen zu fräsen (Bild 23). Wir hatten einen extrem hohen Werkzeugverschleiss. Hartmetallwerkzeuge für diese kleinen Dimensionen gab es noch nicht. Aber nicht nur der Werkzeugverschleiss machte uns Sorgen, sondern vor allem die Oberflächenbeschaffenheit der Spiralnut Mit einem ganz besonderen Bohröl gelang es schliesslich, die Nuten mit genügender Oberflächengüte herzustellen. Im Betrieb musste die Verschiebung glatt, ohne zu rupfen, möglich sein. Ein Ölen kam nicht in Frage. Versuche zeigten, dass das Öl mit dem eindringenden Staub bald zu verharzen begann. Wir fanden schliesslich eine wartungsfreie Lösung - das Führungsschräubchen musste aus Bronze hergestellt sein. Dadurch war ein gutes Gleiten auf der Stahloberfläche gewährleistet. Ähnliche Probleme mit der Abnützung gab es bei der Rückstellkurve an der Zehnerglocke (Bild 24). Nach mehreren Versuchen fanden wir schliesslich die richtige Verchromung».

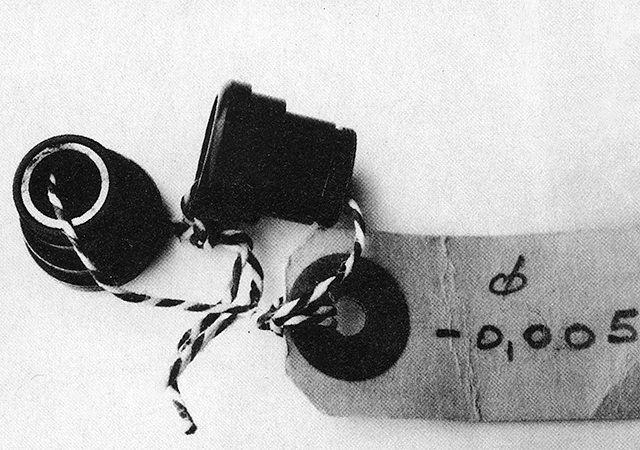

Abb. 21: Zwei Lagerhülsen mit Bezeichnung der Durchmesserabweichung vom Sollmass. Die Lagerhülse sitzt im Rundwagen und führt die Hauptachse.

Warum wurden die Ziffern auf den Zahlenrollen graviert und nicht geprägt?

Künzli: «Die Zahlenrollen wurden schwarz eloxiert. Die Ziffern aber mussten gut sichtbar sein, darum wurden sie

19 Der Unterschied ist in Abb. 11 sichtbar. Die Maschine links, von 1948, hat eine runde und die Maschine rechts, von 1966, eine eckige Kurbel

20 Nach Auskunft der Schweizerischen Nationalbank entsprechen Fr. 100.· von 1950 einem Betrag von Fr. 334,90 im Jahre 1988

21 In den letzten fünf Jahren stieg der Preis für eine gut erhaltene, funktionstüchtige CURTA von rund Fr. 300.- auf über 1000.-. Davon abweichende Auktionsresultate sind m.E. Ausreisser und ich rechne längerfristig mit einem weiteren Ansteigen der Preise

22 Arnold Kessler (*1926) arbeitete ab November 1948 bis 1952 als Mechaniker in der Contina AG; er lebt heute in St. Antoni. Hans Künzli (*1921) arbeitete seit der Produktionsaufnahme am 1. April 1947 bis 1951 als Versuchsmechaniker für die CURTA; seine Frau Paula war gleichzeitig die erste Sekretärin; heute lebt das Ehepaar Künzli in Hergiswil

23 Nur die Verzahnung für das Hauptzählwerk, ohne die 7 Segmente für das Umdrehungszählwerk

|